螺旋锥齿轮减速机的齿轮减速机磨削裂纹产生的原因及预防办法

锐方机电通过对螺旋锥齿轮减速机的齿轮减速机在实际工作状况下的运转状况和结构特性的分析得出: 螺旋锥齿轮减速机的齿轮减速机的表面产生磨削裂纹的主要原因分为热处理工艺过程导致的内因和磨削加工工艺过程导致的外因。同时今天锐方机电将螺旋锥齿轮减速机的齿轮减速机磨削裂纹产生的原因及预防办法分享给大家:

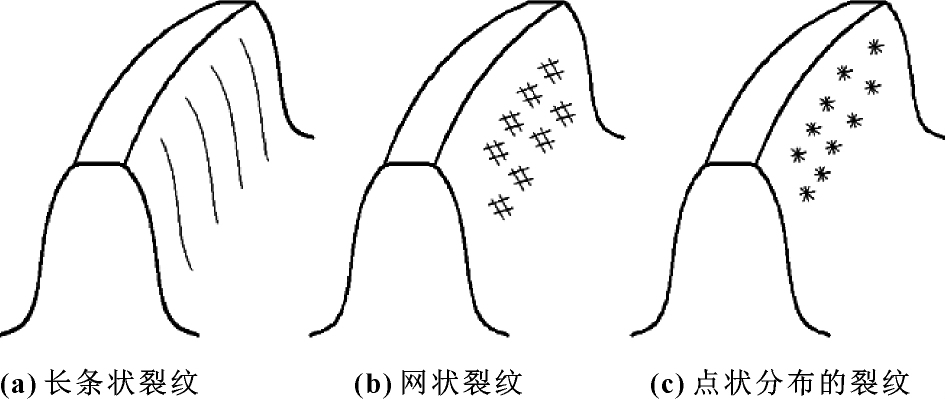

螺旋锥齿轮减速机的齿轮减速机因其具有重合度大、传动平稳、承载能力高等优点,因而被广泛应用于各种机器设备的交错轴传动作业中,如汽车制造业、各行的工程机械、断纸面刀辊专用加工设备和旋翼推进的直升机等军用设备中。但在螺旋锥齿轮减速机的齿轮的磨削过程中,由于受各方面因素的影响,经常会在螺旋锥齿轮减速机的齿轮表面产生磨削裂纹。螺旋锥齿轮减速机的齿轮磨削裂纹分布形式一般有3种: 长条状裂纹[如图 (a) 所示]、网状裂纹[如图 (b) 所示]、点状分布的裂纹[如图(c) 所示]。

螺旋锥齿轮减速机的齿轮的表面质量直接影响到这些设备的工作效率、运动精度和寿命。但由于螺旋锥齿轮减速机的齿轮的齿面几何形状和啮合过程非常复杂,使得其对制造和安装误差极为敏感。螺旋锥齿轮减速机的齿轮的加工刀具设计、机床参数设置、加载变形和装配误差等激励都会对其啮合、承载及振动性能造成影响,使得在设计和精密加工中其质量和性能的控制都十分困难。磨削加工是提高零件精度、表面粗糙度和加工效率的最有效方法之一,常见磨削加工过程如图2所示。

当螺旋锥齿轮减速机的齿轮在磨削过程中,表面所受磨削拉应力大于材料的断裂强度时,螺旋锥齿轮减速机的齿轮表面就会产生磨削裂纹。为了达到轮齿表面硬而芯部韧的性能要求,硬齿面螺旋锥齿轮减速机的齿轮都要经过热处理工艺过程,磨削裂纹都是在齿轮经过渗碳、淬火和低温回火后产生的,所以热处理质量优劣与螺旋锥齿轮减速机的齿轮表面裂纹的产生有必然的联系。螺旋锥齿轮减速机的齿轮表面裂纹都是在磨削过程中显现出来的,故不良的磨削工艺也是导致裂纹产生的一个重要因素。其中,热处理工艺是产生裂纹的内因,磨削工艺是产生裂纹的外因。

螺旋锥齿轮减速机的齿轮产生表面磨削裂纹的热处理因素

热处理工艺在机械零件制造过程中占有很大的比重,其工艺参数的差异直接影响 到零件最终的质量。螺旋锥齿轮减速机的齿轮热处理工艺主要有渗碳、淬火、 回火等。在此过程中,碳势的分布、淬火时间的长短、回火时间长短和回火温度高低、淬火和淬火过程中零件的摆放位置和方式以及夹具引起的零件变形,都会影响到齿轮零件的最终质量。热处理过程中可能使螺旋锥齿轮减速机的齿轮表面产生裂纹的重要因素有:

螺旋锥齿轮减速机的齿轮无裂纹处的金相组织主要为回火马氏体+淬火马氏体+少量残余奥氏体,而有裂纹处金相组织为回火马氏体+较大量残余奥氏体 (体积分数一 般大于 20%) ,所以残余奥氏体的含量过大是造成螺旋锥齿轮减速机的齿轮表面磨削裂纹的一个主要因素。因为螺旋锥齿轮减速机的齿轮淬火时,在马氏体形成过程中,由于马氏体的体积增大,包围了与之相邻的过冷奥氏体,导致这部分奥氏体不能转变,使齿轮表面组织中存在较多 的残余奥氏体。在磨削热和磨削力产生的冷作硬化的共同作用下,残余奥氏体发生分解,导致镶边, 形成较大的组织应力,引起螺旋锥齿轮减速机的齿轮的畸变和表面裂纹。

当碳势过高,渗碳层碳化物的颗粒过大、分布不均匀,碳化物最大长度超过 0. 02mm,甚至渗碳组织形成网状碳化物或过多的游离碳化物时,由于碳化物导热率很低,且韧性极低,将会导致材质的脆性增加。在磨削过程中,在螺旋锥齿轮减速机的齿轮表面 (尤其是在凹面) ,过高的磨削区温度会使螺旋锥齿轮减速机的齿轮局部表面发生回火,比体积减小,硬度下降,产生表面拉应力,使螺旋锥齿轮减速机的齿轮表面产生裂纹的可能性增加,这种现象在砂轮硬度太大时更容易发生。

螺旋锥齿轮减速机的齿轮在热处理时若渗碳层中粗大针状马氏体存在较多,甚至超过5级时,将会使齿轮的抗弯曲断裂性能显著降低,若在后期热处理过程中没有进行充分的二次回火消除这些马氏体组织,则会使马氏体晶界微裂纹扩展形成宏观裂纹。

在热处理过程中,当螺旋锥齿轮减速机的齿轮由膨胀状态迅速冷却到冷缩状态时所产生的热应力大于螺旋锥齿轮减速机的齿轮材料的弹性极限时,将引起螺旋锥齿轮减速机的齿轮产生变形。另外,螺旋锥齿轮减速机的齿轮加热时由于自身质量也会使其产生热处理变形,这些热处理变形会使磨削余量不均匀或增大磨齿余量,导致在螺旋锥齿轮减速机的齿轮磨削过程中产生过量的磨削热,使螺旋锥齿轮减速机的齿轮产生表面裂纹。对于齿轮材料成份未严格控制的齿轮而言,过量残余奥氏体是导致螺旋锥齿轮减速机的齿轮表面产生磨削裂纹的最主要的原因。当待加工螺旋锥齿轮减速机的齿轮材料内部残余奥氏体含量符合要求时,最可能引起螺旋锥齿轮减速机的齿轮表面磨削裂纹的原因是待加工螺旋锥齿轮减速机的齿轮材料碳势过高或材料中有过多粗大针状马氏体。热处理引起的齿轮变形是导致螺旋锥齿轮减速机的齿轮表面产生裂纹的可能原因之一。

螺旋锥齿轮减速机的齿轮产生表面磨削裂纹的磨削工艺的因素

砂轮对螺旋锥齿轮减速机的齿轮表面进行磨削加工是由用结合剂粘结的具有不同切削角的磨粒进行的。在高的切削速度下,由于磨粒微刃对被加工表面的切削、刻划、 摩擦、抛光作用,使金属在短时间内经历挤压、滑移、挤裂、切离4个阶段,从而使磨粒与工件的摩擦做功及金属的塑性变形能量全部转化为热量,这就是磨削热产生的过程。由于螺旋锥齿轮减速机的齿轮的结构特性, 使得磨削热的散发更加困难,磨削区局部高温作用和随后的冷却效应会导致螺旋锥齿轮减速机的齿轮表面出现不能恢复和不均匀的组织变化,即当磨削热使螺旋锥齿轮减速机的齿轮表面 温度达到金相变化温度时,螺旋锥齿轮减速机的齿轮表层淬火马氏体向回火索氏体转化,其表面体积收缩和冷却不良都会形成二次淬火马氏体,使得螺旋锥齿轮减速机的齿轮表面的组织体积膨胀,当组织内应力超过工件材料强度极限时, 造成螺旋锥齿轮减速机的齿轮表面磨削裂纹和磨削烧伤。螺旋锥齿轮减速机的齿轮表面产生磨削裂纹的磨削因素具体分为以下几个方面:

(1) 磨齿余量过大产生过高磨削温度

当磨齿余量过大时,将会产生过多的磨削热,使螺旋锥齿轮减速机的齿轮表面磨削区温度急剧升高,极易形成二次淬火裂纹和烧伤裂纹。

当磨削用量选择不合理时,会使磨削过程中螺旋 锥齿轮表面产生过量的磨削热。横向和纵向进给量增大时,螺旋锥齿轮减速机的齿轮表面的烧伤程度和裂纹产生的可能性将会增大,但当砂轮转速增大时,烧伤程度和裂纹产生的可能性就会减小。

砂轮是螺旋锥齿轮减速机的齿轮磨削过程中的磨具,所以砂轮选择的合理性会直接反映在螺旋锥齿轮减速机的齿轮表面精度、粗糙度和磨削区温度等方面。选择不合理的砂轮不但会影响螺旋锥齿轮减速机的齿轮表面磨削质量和磨削效率,而且会使砂轮在磨削过程中产生过量的磨削热,造成磨削烧伤。

在磨削加工过程中,由于被切除的金属层较薄, 仅有不到10%的热量被磨屑带走,大约有60%~90%的热量传入到工件,产生了大量的磨削热,磨削区温度可达400~1000℃左右。为了加快磨削热的散发, 在螺旋锥齿轮减速机的齿轮磨削过程中都会使用磨削液。磨削液的种类、供给方式和磨削液的流量都会对磨削热的散发产生很大的影响。

综上所述,螺旋锥齿轮减速机的齿轮表面产生磨削裂纹主要是由磨削产热高和散热难引起的,其中由于螺旋锥齿轮减速机的齿轮的特殊结构造成的散热难占主要因素。

在热处理过程中应采取的防止螺旋锥齿轮减速机的齿轮齿面裂纹的措施

在热处理过程中应采取的预防措施

在热处理过程中,通过调整渗碳、淬火、回火等工艺措施,可以降低螺旋锥齿轮减速机的齿轮材料对磨削裂纹的敏感度,进而降低磨削裂纹产生的可能性。根据热处理过程中对螺旋锥齿轮减速机的齿轮磨削裂纹原因的分析,提出如下相应的预防措施:

为了有效地改善显微组织状态,使螺旋锥齿轮减速机的齿轮获 得良好的表面强度和应力分布,根据螺旋锥齿轮减速机的齿轮材质要求,严格控制渗碳工艺参数,保证碳化物和残余奥氏体都在3级以下,且使碳势不超过0. 9%。

适当降低淬火温度,并增加预热或应力退火工艺,进行合理的预备热处理,减少残余奥氏体的含量,使螺旋锥齿轮减速机的齿轮表面脆性降低,以减小芯部微裂纹向表面扩张而形成宏观裂纹的可能性。大轮的安装螺孔、小轮螺纹、卡簧槽等部位均应进行防渗处理。

为了降低马氏体的脆性,提高螺旋锥齿轮减速机的齿轮表面塑性,降低残余应力,应对螺旋锥齿轮减速机的齿轮进行 650 ℃ 左右且时间不低于 2 h 的回火,及 220 ℃ 左右且时间 不低于 4 h 的二次回火。

根据螺旋锥齿轮减速机的齿轮在热处理过程中的变形特点,设 计出专用的螺旋锥齿轮减速机的齿轮热处理工装夹具,并规划出螺 旋锥齿轮热处理摆放的合理位置和方式,保证螺旋锥齿轮减速机的齿轮在热处理过程中和冷却过程中各向受力均匀,使 螺旋锥齿轮减速机的齿轮的热变形量最小化、变形各向均匀化。

在磨削加工过程中应采取的防止螺旋锥齿轮减速机的齿轮齿面裂纹的预防措施

螺旋锥齿轮减速机的齿轮在磨削过程中会产生大量的磨削热, 使磨削区局部受到极大的热应力和热变形,造成螺旋锥齿轮减速机的齿轮表面磨削裂纹和表面烧伤,所以降低磨削热的产生量和加速磨削热的散发速率是解决磨削裂纹的关键。具体措施如下:

为了防止在磨削过程中产生过大的磨削力和磨削热,在磨削工序中,分粗磨和精磨两道工序; 采用齿轮磨削余量分布快速识别技术,严格控制粗磨时的公法线余量,去除人为预留的 0. 2~0. 5mm的磨削余量。

在磨削过程中,通过适当减小磨削进给量,适当增大砂轮转速,选择合适磨削参数,有效控制磨削区磨削热和磨削力的大小,可以防止齿轮齿面裂纹的出现。磨削深度是影响磨削过程的主要因素,随着砂轮切削深度的增加,磨粒在进给方向的切削深度也会增大,导致残余应力快速增加,在粗磨时可以选择磨削深度为0. 05~ 0. 10mm,精磨时可以选择磨削深度为0. 02~ 0. 03mm。磨削进给量的改变也会导致材料去除率变化,影响磨削残余应力,但是其影响程度比磨削深度的影响小,一般选7~11m/min。在一定范围内,随着砂轮转速的增大,齿轮表面产生的残余应力随之增大,在实际加工中一般为25~35 m/s。

磨削砂轮的主要特性包括磨料、粒度、硬度、结合剂和组织等。磨料是磨削砂轮可以进行磨削加工最基本的元素,其选择原则与被加工螺旋锥齿轮减速机的齿轮材料的性能息息 相关。加工抗拉强度较高的螺旋锥齿轮减速机的齿轮时,一般优先选用韧性较大的刚玉类磨料; 加工抗拉强度较低的螺旋锥齿轮减速机的齿轮时,选用脆性较大而硬度较高的碳化硅类磨料。为了减小磨料的化学磨损,在选用磨料时,还要考虑到待加工齿轮表面材料与磨料之间的化学反应。选择合适的磨削砂轮粒度可以提升磨削效率和螺旋锥齿轮减速机的齿轮表面粗糙度。基于螺旋锥齿轮减速机的齿轮特殊的表面特性和较小的磨削深度,一般考虑选用粒度较细的磨削砂轮,但此时产生的磨削热将会比较大; 当加工余量较大时,可以适当选用较粗的磨削砂轮。选择合理的磨削硬度是获得良好磨削效果的关键。选择的砂轮硬度应能保证砂轮在磨削过程中有适 当的自锐性,避免产生过大的磨损和过高的磨削温度。当待加工齿轮硬度较大时,优先选用硬度较小的砂轮; 反之,优先选用硬度较大的砂轮。砂轮结合剂的性能直接影响着磨粒能够承受的磨削力的大小和砂轮的最高回转强度。砂轮结合剂的选择与磨削方法、磨削速度和螺旋锥齿轮减速机的齿轮表面质量要求有关。每种结合剂都有其自身的优点和缺点,其选择标准应该与具体的磨削要求相结合。砂轮组织对砂轮的磨削性能有很大的影响。当砂轮组织疏松时,磨削效率较高,但砂轮磨损较快,寿命较短; 砂轮组织太紧密时,难以容纳切屑,容易产生过高的磨削热。

磨削液在机械零件的生产加工过程中起到润滑、 冷却、渗透和清洗作用,有效地使用磨削液可使磨削区的局部温度降低100~150 ℃,并使切削力减少10%~30%,同时使砂轮使用寿命延长4~5倍。磨削液对螺旋锥齿轮减速机的齿轮表面裂纹等加工质量的影响因素主要有如下两个方面: 即磨削液的化学成分和磨削液的供给方式。磨削液主要分为水基磨削液和油基磨削液。水基磨削液的冷却效果较好,但会使磨削区的热胀冷缩现象加剧,进而会产生较大的内应力; 油基磨削液有较好的附着性,能隔绝空气,防止磨削区产生氧化和水解等不良的化学反应。所以在螺旋锥齿轮减速机的齿轮的磨削过程中,必须根据磨削条件和螺旋锥齿轮减速机的齿轮材料选用合适的化学成分配制磨削液,一般建议选用轻矿物油作为磨削液。磨削液对螺旋锥齿轮减速机的齿轮磨削效果的 影响不仅和磨削液自身特性有关,也和磨削液的供给方法有关。由于螺旋锥齿轮减速机的齿轮的齿面有凹面和凸面之分,在磨削过程中,磨削液难以进入凹面磨削区,容易造成齿面烧伤和磨削裂纹,所以使用最常用的浇注法外,应该更多考虑使用压力冷却、砂轮内冷却和喷雾冷却等磨削液供给方法。另外,必须减小磨削深度、加大磨削液流量,使磨削液带走尽可能多的磨削热。

以上就是对于螺旋锥齿轮减速机的磨削裂纹产生的原因及预防办法,选择齿轮减速机的时候请联系专业的机电公司帮您选型!